2018-08-16 click: 8375

摘要:基於齒輪(lún)測量中心的小模數(shù)齒輪測量一直(zhí)是齒輪(lún)測量(liàng)行(háng)業研究(jiū)的重點(diǎn)。十年前,哈(hā)爾濱香蕉91视频測量儀器有限(xiàn)公司的(de)JD型齒輪測量中心解決了模數0.3以上齒輪的測量,技(jì)術在國內一直處(chù)於領先水(shuǐ)平。隨著精密製造業的發展,對微小(xiǎo)齒輪的測量要求逐步(bù)提高(gāo),0.3模(mó)數齒(chǐ)輪的測量已經不能夠滿(mǎn)足需要。目前(qián),香蕉91视频公司利用三軸聯動漸開線齒廓展成測量技術與0.2mm直徑柱(zhù)形測針(zhēn)配合測(cè)量完美的解(jiě)決了0.2模數(或更小模數)的微小齒輪測量難題,突破了行業極限,使齒輪測量(liàng)行業的發展向前邁出了一(yī)步。

關鍵(jiàn)字:小模數齒輪;三軸聯動;齒輪測量;柱形測頭(tóu);齒輪誤差

0.引言

隨著我國精密製造業的飛速發展,小模數齒輪在(zài)精密機械設備中的應用越來越廣泛。由於小模數齒輪齒槽很小、在齒輪測量(liàng)中心上進行單(dān)項精度(dù)測量時(shí),其測頭測針部(bù)分就需(xū)要做的很小。但是,傳統測頭(tóu)測針(zhēn)無論做成圓球或者倒錐形式,其製造難度(dù)都非常大,同時由於測針微小(xiǎo)導致測頭受力變(biàn)形,從(cóng)而影響測頭剛性。一般齒輪測量中心最小測量齒輪模數從0.5開始,小於0.5模數的微小(xiǎo)齒輪測量是(shì)行業長期的難點。十年前,哈爾(ěr)濱香蕉91视频測量儀器有限公司的JD型齒輪測量中心利用瑞士TESA傳感器形成的“二維半”測頭,借(jiè)助該傳感器的微測力,專門定製的微小測針測頭,結合數控係統的精確控製,解決了0.3模數以上的(de)齒輪的測量,該技術在(zài)各行業,特別是微電機等(děng)行業得到廣泛應用。2015年(nián),貴州群建齒(chǐ)輪有限公司在香蕉91视频公司提供的一台采用全直接驅動電機、三維數字測頭的高端齒輪量儀中(zhōng),要求解決0.2模數(shù)齒輪的測(cè)量難(nán)題(tí)。傳統(tǒng)測量方法很難滿足測量要求,鑒於(yú)此,需要創新新(xīn)的測量方法解決問題。首先,以平行片簧結構形成的數字(zì)測頭本身測量力要比瑞士TESA傳感器大的多,而微測(cè)力卻是小模數齒輪測量的關鍵前提,所以需要專門設計及專門調試來解決微測力測頭。其次,需要設計易於製(zhì)造並增強剛性的測頭測針,保證測頭可以進入(rù)到齒輪的起始測量點,並避免測量過程中測針與(yǔ)對麵齒(chǐ)麵的幹涉現象。再次,需要(yào)精確設計多軸(zhóu)控製路徑,增加多層次(cì)測量判斷及操作(zuò)保護功能。為了解決小模數齒輪測(cè)量這一難題,香蕉91视频公司采(cǎi)用在齒輪齧(niè)合線方向的三軸聯動控製漸(jiàn)開(kāi)線齒廓展成測量技術與0.2mm直徑(jìng)柱形測針配合測量實現小模數齒輪齒廓、螺旋線及齒距的(de)誤差曲線測量,取得滿(mǎn)意效果。

1.傳統法向極坐標測量應用於微小齒輪測量的問(wèn)題

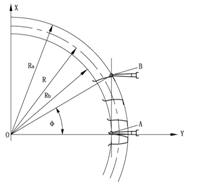

眾(zhòng)所周知,在(zài)齒輪測量中心(xīn)上進行齒輪測量,傳統測量方法(fǎ)均是采用法向極坐標(biāo)方式,該(gāi)方法是根據齒輪齒廓的展成原理(lǐ),規定漸開線的展長方向為測量方向,將其轉化為展長長度測量。由漸開線的形成原理可以知道,漸開線(xiàn)的法向極(jí)坐標方程為:

(1)

(1)

式中(zhōng):L為被測點的展開長度;Rb為基圓半徑;φ為被測點對應的展開角。

根據公(gōng)式(1)可以計算出理(lǐ)論曲線與(yǔ)實(shí)際曲線的偏差。在用法向極坐標法測量時,測頭(tóu)一直保(bǎo)持隨(suí)基圓的切向X軸方向做直線運動,如圖1所示(shì)。

圖1.傳統法向極坐標測量方法

測量動作(zuò)是由切向X軸與旋轉C軸兩軸聯動(dòng)配合完成,測頭感受到誤差的方向與(yǔ)被測量(liàng)點的法線方向是相同的(de)。此方法非常簡單且能夠實現測量的精度和準確度。

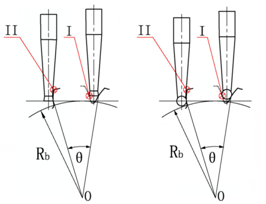

但是在小模數齒輪測量中,由於齒槽間距小,微小測針的製造就成為(wéi)難題。傳統(tǒng)“法向(xiàng)極坐標”測量方式的測針的測頭形狀為球形或者倒(dǎo)錐形,如圖2所示,首先微型球及倒錐測(cè)頭(一般直徑在0.2~0.5mm)的製造(zào)在工藝上很難實(shí)現,再次是由於(yú)球形測頭或倒(dǎo)錐測頭不能做的(de)很小,會出現測頭進不到齒廓根部的起始測量位置的情況,限製(zhì)了微小齒輪齒(chǐ)廓的測量。為(wéi)避免測杆(gǎn)部分與齒麵的幹(gàn)涉,測頭後部的測杆部分直徑要求(qiú)比測球直徑或倒錐直徑更細。這樣除了增加了測頭的製(zhì)造難度外,更細的測(cè)杆部分又會降低測(cè)頭的剛(gāng)性,導致測量精度降低(dī),甚至完全不(bú)能夠測量。

圖2.傳統“法向極坐標”微小齒輪測量的問題

2.齒輪齧合線方向三軸(zhóu)聯動(dòng)控製漸開線展成測量新(xīn)方法

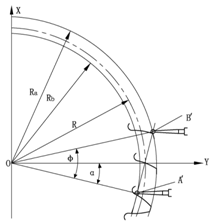

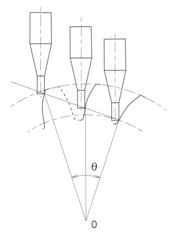

為改(gǎi)善傳統“法向極(jí)坐標”齒輪測量的不足,國內外齒輪測量中心在齒輪測量中,采取一種(zhǒng)新的漸開線展成(chéng)方法,即在齒輪齧(niè)合線方向的三軸聯動控製漸開線(齒廓)展成的新的測量技術(shù)。這種測量方法在傳統的切向X軸與旋(xuán)轉C軸兩軸聯動的基(jī)礎上,增加了切向Y軸的(de)配合,由三軸聯動完成齒輪齒廓的測量動作,如圖3所示。

圖3.三軸聯動測量方法

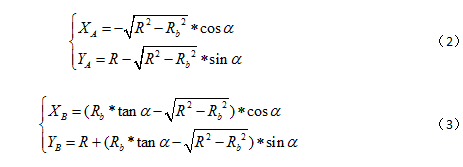

由圖2和圖3可(kě)知,三軸聯動測量方法改變(biàn)了傳統(tǒng)測量方法的起始位置、終止位置和(hé)測量角度。此(cǐ)測量方法測量的角度和位置不同於兩軸聯動測量方法(fǎ),測頭移動的軌跡是齒輪(lún)齧合線,測頭軌跡  與(yǔ)切向X軸的夾角為壓力角

與(yǔ)切向X軸的夾角為壓力角  。進行(háng)齒廓測量時,起測點(diǎn)的坐標(XA,YA)和終測點(diǎn)坐標(XB,YB)如公式(2)、(3)所示(shì)。

。進行(háng)齒廓測量時,起測點(diǎn)的坐標(XA,YA)和終測點(diǎn)坐標(XB,YB)如公式(2)、(3)所示(shì)。

由於三軸(zhóu)聯動的測(cè)量方式是在齒(chǐ)輪齧合線方向進行測量,與傳統的(de)法(fǎ)向極坐(zuò)標方式測量相比,相當(dāng)於將齒輪旋轉了一個角度進(jìn)行測量,使測頭與齒麵形成了一個夾角,避(bì)開測杆與齒麵最高點不必要的接(jiē)觸。

這種漸(jiàn)開線齒廓(kuò)新的展成測量方式作為“法向極坐標(biāo)”測量方式的(de)補(bǔ)充,在以下幾(jǐ)個方麵得到很好的應用:

(1)大規格齒輪量儀結(jié)構布局,采用該技術,可以大大縮短儀(yí)器切向坐標軸(zhóu)的測量行程,優化儀器機(jī)械結構,提高機械精度,這也是國外大型量儀(yí)及香蕉91视频JE152量儀成功運(yùn)用的技術;

(2)內齒輪測量,采用該技術進行內齒輪測量,可以避免測杆與齒麵的“幹(gàn)涉(shè)”現象,針對不同模數(shù)齒輪進 行測量時,不需(xū)要頻繁更換不同直徑測球(qiú)的測(cè)頭(tóu),可(kě)以提高測量效率,改善測量方式,是非常有效的一種解決(jué)內(nèi)齒輪測量難(nán)題(tí)技(jì)術。該技(jì)術最早形成日本專利,也(yě)是目前在香蕉91视频所有(yǒu)內齒輪(lún)測量普遍采用的一項技術;

(3)香蕉91视频首創“漸開線三軸展成結合柱形測頭解決微小(xiǎo)齒輪測量”技術,這是本(běn)文的核心內容,這種測量 方式對(duì)於解決微小模數齒輪(lún)由於齒槽小、容易與測針發生“幹涉”的問題(tí)有很好(hǎo)的效果,另外,測針容易製造,剛性好,是進一步往(wǎng)下突破被測齒輪模數的關鍵條件。新的測量方式如圖4所示。

圖4.三軸聯動配合柱型測針測量原理

3.微小齒輪測量的測頭及測針設(shè)計

針對微小齒輪測量,測(cè)頭切向方(fāng)向的微測力是保證測量精度的關鍵前提,在通用三維數字(zì)式測頭(tóu)的基礎上進行特殊設計和特殊調整,同樣是完成微小齒輪測量的技術關鍵。香蕉91视频新型(xíng)三維數字測頭采用特(tè)殊調整的微測力(lì)及各向可靠互鎖功能,在滿足微小齒輪(lún)測(cè)量的同時,仍要兼顧其他各種測量功能。

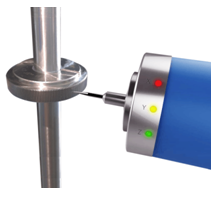

柱形測(cè)頭設計如圖5所示,測針可采用鎢鋼材質,剛性好,其0.2mm的柱型測(cè)針在小模數齒(chǐ)輪測量中的變形量極小(xiǎo),可以忽略(luè)不計,完(wán)全能夠滿足小模數齒輪的測量任務。圖6為0.2模數小齒輪測量情況。

圖5.圓(yuán)柱形測針 圖6.小模數齒輪測量圖

柱形測針具(jù)有以下特點及優勢:

(1)利用(yòng)圓柱端麵的棱線與齒麵接觸測量,基本符合在齒麵法向方向接觸,並且在(zài)整個齒廓測量過程中棱邊與齒(chǐ)麵法向(xiàng)方向保持不變,棱邊的磨損對測量精(jīng)度損失不敏感,從而保(bǎo)證了測量的精度。

(2)圓柱直(zhí)徑可以做的更小,保證(zhèng)進入到齒輪根部的起始測量位置,由於(yú)三軸測量避免了在齒廓測量過程中 測杆與被測齒麵的幹涉(shè)現象,不(bú)需要把測頭後麵的測杆部分的直徑減細,提高了測頭整體剛性。

(3)該測針極易製造,可以(yǐ)直接采用高硬度微小(xiǎo)直徑的圓柱型材,研(yán)磨端麵,保證端麵與軸線垂直,任意控製圓柱(zhù)直徑,然後將(jiāng)圓柱部分鑲(xiāng)嵌到測(cè)杆體,形成微小齒輪測頭。

4.測量實驗(yàn)

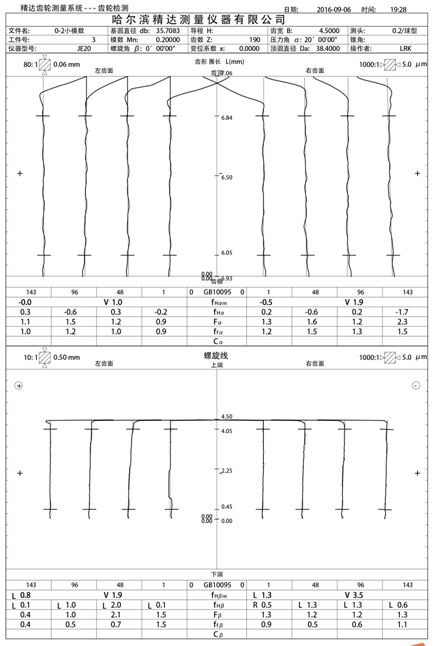

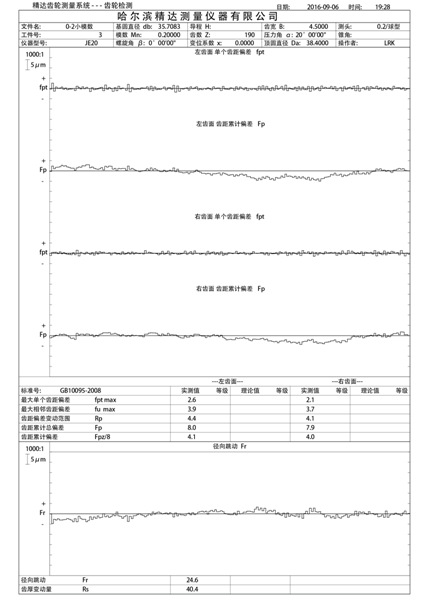

測量實驗采用模數(shù)為0.2,齒數為190的小模數齒輪,利用(yòng)三軸(zhóu)聯動的測量方法對其齒廓、螺旋線、齒距進行檢測。齒(chǐ)廓和螺旋(xuán)線報告單如圖(tú)7所示(shì),齒距報告單如圖(tú)8所示。

圖(tú)7.齒廓、螺旋線報告單

圖8.齒距報告單

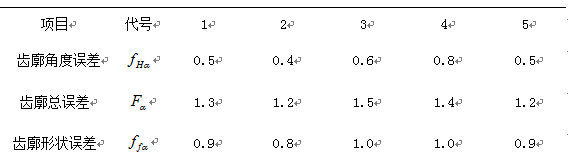

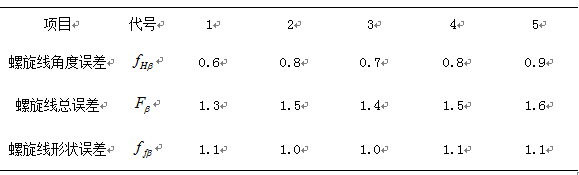

穩定性實驗是對同(tóng)一齒輪的同一齒進行(háng)多次(5次)測(cè)量(liàng),將結果進行比對。結果如表1、表(biǎo)2所示。

表1齒(chǐ)廓誤差測量結果比較

表2 螺旋線誤差測量結果比較

由表1,表2中測量結果可以得出這(zhè)種三軸聯動測量(liàng)方法與微型柱形(xíng)測頭配(pèi)合(hé)測量,可以實現小模數齒輪的齒(chǐ)廓與螺旋線(xiàn)測量,並且測量結果(guǒ)穩定(dìng),精度和準確(què)度很高。

5.總結

本文提出了采用三軸聯(lián)動測量技術(shù)與微型柱形測針配合測量,有效的解決了測量杆與(yǔ)齒(chǐ)麵幹(gàn)涉的問題,保證了測量過程的完(wán)整性,提高了測量(liàng)有效合(hé)理性,完美的解(jiě)決了小模(mó)數齒(chǐ)輪的測量。與傳統測量方法比較,該測量方法簡單,測量範圍(wéi)更為廣泛,突破了測量極(jí)限。經過實(shí)際(jì)測試表明,該測量方法正確可行,測量結果穩(wěn)定、準確。

參考文獻:

[1]石照耀,張萬年(nián),曲宏芬,小模數齒(chǐ)輪(lún)單麵齧合測量機的(de)研製.儀(yí)器儀表(biǎo)學報,2011,4

[2]徐浩,小模(mó)數齒輪測量的現狀與趨勢.科技創新與應用,2013,3