![]() 您現在的位置 - 首頁 - 新聞中(zhōng)心 -公司(sī)資訊

您現在的位置 - 首頁 - 新聞中(zhōng)心 -公司(sī)資訊

2018-08-16 click: 8477

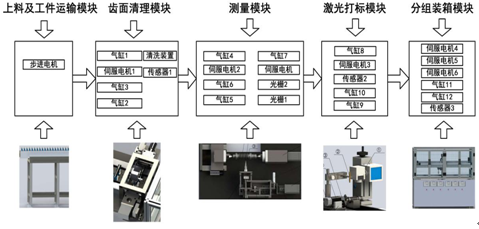

摘要(yào):針對蝸杆檢(jiǎn)測要求高和(hé)批量大的需求,本文在流水線化測量理(lǐ)念的基礎上,設計了蝸杆M值自(zì)動分選機(jī)。通過將流水線化測量分解為上料-檢(jiǎn)測-分組三個任務,儀器采用上料及(jí)工件傳輸模塊、齒麵清理(lǐ)模塊、測量模(mó)塊、激光(guāng)打(dǎ)標模塊(kuài)、分組裝(zhuāng)箱模塊及各種控製單元完成上述需求。並在測量(liàng)模塊中采用哈爾濱香蕉91视频測量(liàng)儀器有限(xiàn)公司的“雙片簧(huáng)精密測量機構”數字式(shì)二維測頭,實現了以精密測量(liàng)為基礎的蝸杆M值自動檢測線,為蝸杆大批量高精度檢測提供了新途徑。

關鍵詞:M值 檢(jiǎn)測線 數字式二維測頭 蝸(wō)杆

0引言

隨著汽車製造業(yè)和機器人行業的快速(sù)發展,蝸杆作為傳動係統的主要(yào)零(líng)部件之一,其製造精度(dù)要求(qiú)也在不斷提高。在汽車車窗升降、電(diàn)動座椅等傳動係統(tǒng)中,大量采用小(xiǎo)模數蝸輪蝸杆傳動,一般蝸輪采取鑄塑工藝的塑膠材料製造,由於製造工藝等原(yuán)因,蝸輪齒厚變化較大,導致蝸輪和蝸杆做齧合運動時傳動側隙難於控(kòng)製,對傳動係統的精度與動態特性(xìng)(特(tè)別是振動與(yǔ)噪(zào)聲)有直接影響[1]。為(wéi)保證蝸輪蝸杆齧(niè)合傳(chuán)動的平穩性,雖然蝸杆通過機械加工可以達到比較高的精度及齒厚(以M値進行度量)一致性,但是需(xū)要刻意對蝸杆的齒厚情況進行分組以保證與不同齒厚的蝸輪進行配合(hé),控製側(cè)隙的一致性。在大批量生產條件下,如何能實現齒輪(lún)(蝸杆)的高精度快速檢(jiǎn)測分組,並具有多種輔助功能的生產現場測量線,已成為提升產品質量的關鍵設備。

目前國外為實現齒輪的(de)快速檢測,已經做了一些研究並有一些產品,如霍梅(méi)爾(Hommel)的專用多參數全自動綜合測量分(fèn)選機,適用各種汽(qì)車零件,實現(xiàn)大批量快速檢測,可(kě)自動分(fèn)組、打標記、自動分選等多(duō)種功(gōng)能[2]。日本大阪精機AG係列齒輪分選測量係統(tǒng)一般由雙齧儀、單齧儀等組成。另外包括拋光設備、清洗設備和分選設備。用於齒(chǐ)輪(lún)驗收、分選及工藝監督[2]。上述齒輪分選測量係統采用的是傳統雙麵齧合一維測量原(yuán)理(lǐ),該方法不(bú)能完全反應齒輪(蝸杆)軸線方向的齒厚變化量。而(ér)本文以精密測量技術為基礎采用哈爾濱香蕉91视频測(cè)量儀器有限公司特殊設計的(de)“雙片簧精密測量機構”數字式二維測頭對齒槽進行單麵測量,采用“測頭跟隨”技(jì)術(shù)反映了蝸杆齒厚沿軸(zhóu)線方向的連續性,同時,包含了齒輪清洗、打標、激光打標、分組裝箱等輔助功能,實現了蝸杆(gǎn)M值高精度流水線化測量,為(wéi)蝸杆大批量(liàng)、高精度檢測提供了新途徑。

1蝸杆M值測量原理(lǐ)

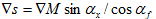

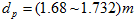

如圖1所(suǒ)示,將直徑相同的兩根圓棒自由地放在齒(chǐ)輪的相對兩個齒槽內,對於(yú)奇數齒,兩圓棒應放在中心距為最大弦長的兩(liǎng)個齒槽內,用(yòng)千分尺或各種測微儀、測長儀等(děng)計量器具(jù)測出兩圓棒外側最遠點的M值尺寸。測得(dé)值與公稱M值(zhí)之差即(jí)為M值的偏差  。將

。將  代入(rù)以下公式,即可求出分度圓弦齒厚偏差

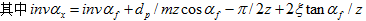

代入(rù)以下公式,即可求出分度圓弦齒厚偏差  :當齒數為偶數時,

:當齒數為偶數時,  ;當齒數為奇數時,

;當齒數為奇數時,  。

。

式中,  是分度圓壓力角;

是分度圓壓力角;  是圓棒中心所在圓壓力角;z是被測齒輪齒數;

是圓棒中心所在圓壓力角;z是被測齒輪齒數;  是圓棒直徑,

是圓棒直徑,  ;

;  是變(biàn)位係數;m是(shì)被測齒輪模數。當

是變(biàn)位係數;m是(shì)被測齒輪模數。當  時,

時,

圖1 圓棒測(cè)量M值尺寸

上述測量中隻是完(wán)成對齒輪某個端麵的M值,若想測量沿著軸(zhóu)線方(fāng)向齒厚(hòu)的變化量,就需要增加測球沿著齒輪軸線方向的自由度。

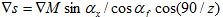

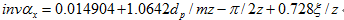

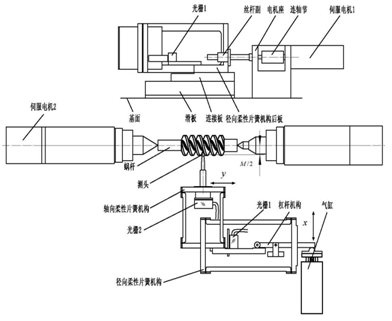

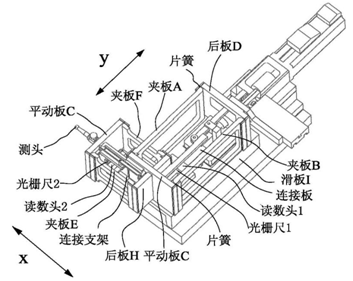

本文采用以測微傳感、精密光柵、測頭跟隨運動控製、以單測頭結合精確定標(biāo)技(jì)術組成工件誤差的精密(mì)測量技術(shù)實(shí)現蝸杆(gǎn)M値的測量,並以此為基礎組成生產現場應用的自動測量線,開拓齒輪在線測量的新方法。如圖2所示,絲杆副與徑向柔性片簧機構後板連接,徑向柔性片簧機構後板通過連接板固定在滑板上。光柵(shān)1讀取測頭徑向x的位(wèi)移變化量,光柵2讀取測頭軸向y的位移變化量,伺服電機1驅動絲杆(gǎn)副實現測頭y方向的位移,氣缸帶動杠杆機構實現測頭x方(fāng)向的位移。氣缸帶動杠(gàng)杆機構在x方(fāng)向施加測力至蝸杆(gǎn)齒麵,計算機根據光柵1和光柵2讀取的數據判斷(duàn)測頭是否進入蝸杆齒槽內,且測頭與蝸杆的齒(chǐ)麵緊密貼合。當判斷測頭完全進(jìn)入蝸杆(gǎn)齒麵(miàn)內(nèi),且測頭與蝸杆(gǎn)的齒麵緊密貼合後,伺服電機2驅(qū)動蝸杆旋轉一周,與此同時,伺服電機1帶動絲杠副使測頭沿蝸杆軸線y方向做跟隨運動。根據光柵1讀取(qǔ)測頭x的位移變化量,即可計算出蝸杆的平均跨棒距M值。

圖2 測量原理圖

2儀器的工作原理及總體設計

2.1工作原理

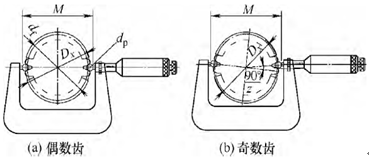

如圖3為儀器模(mó)塊組成(chéng)示意圖,傳送帶由步進電機(jī)帶動,傳(chuán)送帶上(shàng)的V定位塊保證蝸杆軸線處於水平狀(zhuàng)態。將蝸杆以一端對齊的方式放到傳送帶上,工件運(yùn)輸至(zhì)清理(lǐ)模塊,係統通過傳感器1判斷傳送帶(dài)上是否存在工件,確定工件存在時,氣缸3將(jiāng)工件提升至左右頂尖水平軸線位置,左右頂尖軸係在氣缸1和2的作用下移動設定的位移量,此時,軸向定位蝸杆。伺服電機1帶動右頂尖(jiān)軸係旋轉,蝸杆(gǎn)在旋轉過程中(zhōng),清洗裝置執行清洗工序(xù)。

圖3 儀器模塊組成示意(yì)圖

齒麵清理模塊(kuài)結(jié)束後,蝸杆運輸至測量模塊,蝸杆軸向定位過程同齒麵(miàn)清理模(mó)塊,光柵1讀取測頭徑向x方向的位(wèi)移量,光柵2讀(dú)取測頭軸線y方向的位移量,伺服電機帶動絲(sī)杠副實現雙片簧精密測量機構y方向運動,氣缸7實現雙片簧精密(mì)測(cè)量(liàng)機(jī)構在蝸杆徑向x方向上的運動。當測頭(tóu)與蝸杆的齒麵(miàn)雙麵齧合時,蝸杆在伺服電機2的作(zuò)用下做旋(xuán)轉運動,此時,測頭沿蝸杆軸(zhóu)線y方向做跟隨運動。

測量模塊完成後,蝸杆運輸至激光打標模塊,蝸杆軸向定位過程同齒麵清理模塊,蝸杆在伺服電機3的(de)作用下做(zuò)旋轉運(yùn)動(dòng),當(dāng)傳感器2感知(zhī)到蝸杆打(dǎ)標位置時,激(jī)光打標裝置標(biāo)記蝸杆,完成蝸杆標記工序。

激光打標模塊結束後,蝸杆運(yùn)輸(shū)至分組裝箱模塊,係統根(gēn)據測量結果將蝸杆放到(dào)分組箱(xiāng)內相應的位(wèi)置。伺服電機4和伺服電機5分別實現蝸杆沿x和y方向的運動。伺服電機6實現蝸杆沿z方向的運動。氣缸11從傳輸帶上抓取工件。旋轉氣缸12使蝸(wō)杆由水平狀態轉至垂直狀態。傳感器3判斷分組箱內蝸杆是否裝滿,如分組箱內裝滿蝸杆,報警信號啟(qǐ)動,分組箱內未裝滿蝸杆,氣缸(gāng)11將蝸杆放到(dào)分組箱內。

2.2儀器總體設(shè)計

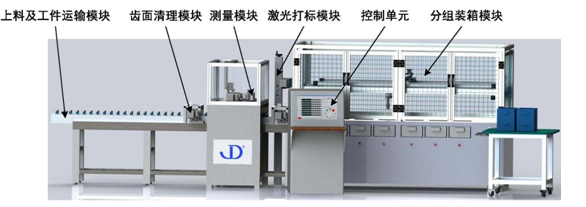

儀器由上(shàng)料及工件傳輸模塊、齒麵清理模塊(kuài)、測量模塊、激(jī)光打標模塊、分組裝箱模塊、控製單元組成,如圖4所示(shì)。

圖4 儀器樣機

2.2.1上料及工件傳輸模塊

主(zhǔ)要由帶(dài)多個V形定位塊的傳送帶組成;功能為將不同尺寸的工件以一端對齊的方式運輸至相應的模塊處。

2.2.3齒麵清(qīng)理模塊

主要由左右頂尖軸係及清洗裝置組成,該模塊運動形式有左右頂尖軸係沿軸線方向的水平運動和右頂尖軸係旋轉運動。工件運輸至該模塊時,其一端與固定的右頂尖軸係對齊,另一端由左頂尖軸係定位,右頂尖軸(zhóu)係驅動工件旋轉,與此同時啟動壓縮機吹洗齒槽表麵(miàn),完成蝸杆清理(lǐ)工(gōng)序(xù),為蝸杆測量做準備。

2.2.4測量模塊

主(zhǔ)要由左右頂尖軸係、香蕉91视频公司獨創的雙片簧精密測量機構,碳(tàn)化鋼球測頭組成(chéng)。提升機構將工件由傳送帶升至測(cè)量模塊,其一端與固定的右頂尖軸係對齊,另一端由左頂尖軸係定位,右(yòu)頂尖軸係驅動蝸杆旋轉360°後,在蝸杆徑向方向上施加測力,並使測頭與蝸杆齒麵緊密貼合。當蝸杆旋轉時,測頭與蝸杆(gǎn)的齒麵(miàn)保持雙麵(miàn)齧合狀態,並沿蝸杆(gǎn)軸(zhóu)線方向做跟隨運動,實現(xiàn)工件M值測量工序。該模塊運動形式有左右頂尖沿軸線方向的水平運動、右頂尖軸係的旋(xuán)轉(zhuǎn)運動(dòng)、測頭沿工件軸線方向的運動及測頭沿工件徑向(xiàng)方向的(de)運動。

2.2.5激光打標模(mó)塊

由左右頂尖軸係及纖維激光打標機(jī)組成(chéng)。該模塊的運動為左右頂尖軸線沿軸線的水平(píng)運動和右頂尖軸係旋轉運動。功能為將M值不同(tóng)的工件在指定的位置打上標記,也可以按(àn)照客戶要求將包含工(gōng)件信息及精度測量(liàng)結果的二維碼打標至工件上。

2.2.6分組裝箱模塊

由(yóu)周轉箱、控製空間xyz三個方向(xiàng)的直線滑軌及旋轉氣缸組成。根據測量所得的蝸杆M值,確定了蝸杆(gǎn)的周轉裝箱位置,機械(xiè)手經X、Y、Z三(sān)個方向的平動後,抓取工件。旋轉(zhuǎn)氣缸使工(gōng)件由(yóu)水平(píng)狀態轉至垂直(zhí)狀態後,將工件放入周轉箱內,實現了蝸杆的分組工序。

3儀器關鍵(jiàn)部件(jiàn)的設計

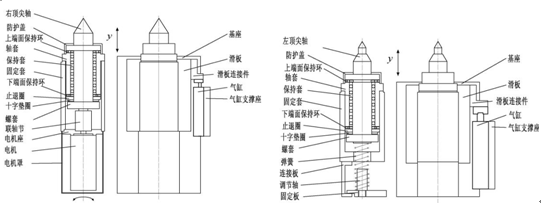

圖4為右頂尖(jiān)軸係結構示意圖,軸係采(cǎi)用(yòng)高精度密珠(zhū)軸承,由軸、軸(zhóu)套以及密集於兩者之間的具有過盈配合的滾珠組(zǔ)成。滾珠安放於保持架中(zhōng),程螺旋線分布,保證了右頂尖軸做旋轉運動(dòng)時的跳動值。端麵保持環為是精密軸係沿著軸向方(fāng)向的兩個(gè)支撐點(diǎn),相當於推力軸承作用。止退圈、十字墊圈及螺套配合作用,構成軸向定位與緊固。選用控製精度高的交流(liú)伺服電(diàn)機通過(guò)連(lián)軸器驅動(dòng)右頂尖軸係回轉,電機(jī)緊固在電機座上,電機座固定在軸套上。軸套固定(dìng)在滑板上,整個軸係(xì)固(gù)定在滑板上。氣缸(gāng)缸體(tǐ)固(gù)定(dìng)在基座上,氣缸活(huó)塞與滑板連接,實現軸(zhóu)係沿軸線y方向的位移。

如圖5所示,左(zuǒ)頂尖軸係結構和氣缸(gāng)作用與(yǔ)右頂尖軸係相(xiàng)同。左頂尖軸軸係中為防止左頂尖軸卡死工件,在左頂尖軸係軸端設(shè)置彈簧和調節軸,實現左頂尖軸係自動調節伸縮量,避(bì)免了軸係卡死工(gōng)件的(de)現象。

圖(tú)4 右頂尖(jiān)軸係結構(gòu)圖 圖5 左頂尖軸係結(jié)構圖

3.2雙片簧(huáng)精(jīng)密測量機構

如圖6所(suǒ)示,雙片簧精密測量(liàng)機構的主體由兩個方向(xiàng)平(píng)行四邊(biān)形機構組成。第一個平行四邊(biān)形機構由(yóu)y方向夾板A、B,平動板C及後(hòu)板D組成(chéng)。後板D固定,夾板A,B與(yǔ)平動板C和後板D之間由片簧連接(jiē),故平動(dòng)板C可實現平(píng)行於x方向的位移。第二(èr)個平(píng)行由x方向夾板E、F,平動板G及後板H組成。夾板E,F與(yǔ)平動板G和後板(bǎn)H間由片簧(huáng)連接。第二個平行四(sì)邊形(xíng)機構的平動板與測頭安裝底座相連並由第一個平行四邊形機構中的後板D帶動,故第(dì)二個平行四邊(biān)形(xíng)機構和測頭在D的帶動下整體做沿x方向的平動(dòng)。雙片簧精密測量(liàng)機構的主體安裝在可沿y方向運動的滑板I上,從而實現在y方向的平動。

圖(tú)6 雙片簧機構結構簡圖(tú)

平麵平動板C僅在x方(fāng)向和平(píng)行於(yú)自身產(chǎn)生位(wèi)移,這使平麵平動板C可貼上x向光柵尺,x向的讀數頭通(tōng)過連接板安(ān)裝在後板D上。平麵平動板G僅在y方向(xiàng)和平行於自身產生位移,這使平麵平動板G可貼上y向光柵尺,y向(xiàng)的讀數(shù)頭通過連接支架安裝在後板H上。

區別(bié)於傳統基於雙麵(miàn)齧合的一維測量原理的齒輪分選機,本文以(yǐ)“雙片簧精密測量機構”數字式二維測頭為核心實現了蝸杆M值的測量,並在(zài)測量流(liú)水線化理念的基礎(chǔ)上完成(chéng)了基於M值的蝸杆分選設備的研製。該設備克服了(le)傳統雙麵齧合測量儀在蝸杆測(cè)量上存在的弊端,實現了蝸杆測量齒厚誤差的高效(xiào)高精密測量,該分選機在湖(hú)南(nán)億利達公司生產現(xiàn)場得到應用(yòng)檢驗(yàn),取得滿意的使用效果。

[1]李俊峰. 基於CNC齒輪測量中心的圓柱(zhù)蝸杆測量研(yán)究(jiū)[D]. 天津大學(xué), 2009.

[2]湯潔. 齒輪(lún)雙麵齧合多維測量理論及技術研究[D]. 北京工業大學, 2009.